• Høytemperatur autoskruingsprosjektet har formtemperatur på 160 grader og harpikstemperatur på 380 grader.

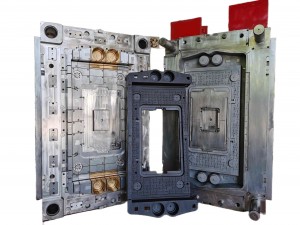

• Denne formen med 4 hulrom har en total syklustid på 35 sekunder med veldig jevn avskruingsbevegelse.

• Del har høy toleranse med mindre enn+/-0,02 mm.

• Deler brukes i enheter for dypvannssystem.

| Apparat og type | Vannsystemprodukter automatisk skru av 4 hulromsform, PPSU-materiale, høytemperaturform | |||||

| Delnavn | MINISTEMPE | |||||

| Harpiks | PPSU | |||||

| Antall hulrom | 1*4 | |||||

| Muggbase | LKM S50C | |||||

| Stål av hulrom og kjerne | H-13 HRC48-50 /H-13 HRC48-50 | |||||

| Verktøyvekt | 430 kg | |||||

| Verktøystørrelse | 493X454X440 | |||||

| Trykk på Ton | 120T | |||||

| Muggliv | 800 000 | |||||

| Injeksjonssystem | Kald løpeform | |||||

| Kjølesystem | 160 ℃ | |||||

| Utkastsystem | skru av med motor og tannhjul | |||||

| Spesielle punkter | formtemperatur 160 ℃, materialtemperatur 380 ℃ | |||||

| Vanskeligheter | skru av veldig jevn, syklustid 39'S,toleranse +/-0,02 mm. | |||||

| Ledetid | 5 uker | |||||

| Pakke | Antirust Papir og film, lite antirustolje og kryssfinerboks | |||||

| Pakke varer | Sertifisering av stål, endelig 2D- og 3D-verktøydesign, hot runner-dokument, reservedeler og elektroder... | |||||

| Krymping | 1.007 | |||||

| Overflatefinish | B-2 | |||||

| Forhandlingsvilkår | FOB Shenzhen | |||||

| Eksporter til | Australia | |||||

• Sprøytestøpeverktøyet skrus automatisk av med motor og tannhjul.

• Det er mange isolasjonsplater i form på fire sider da formtemperaturen er veldig høy.

• Denne formen med 4 hulrom har en total støpesyklustid på 35 sekunder og deltoleransen er mindre enn +/- 0,02 mm.

Hva er sprøytestøping med automatisk avskruing?

Automatisk avskruing av sprøytestøping er en prosess som kombinerer sprøytestøping av plastmaterialer med automatisk avskruing og fjerning av skruegjenger (ekstern eller intern eller begge deler) fra støpte deler.

Denne prosessen brukes til å produsere komponenter som braketter, knotter, festemidler, hetter, ventiler og mer.

Injeksjonsstøpeformen for automatisk avskruing består av en innløpsplate og kjerneplate sammen med et skrugjengeapparat som tillater automatisk utskruing etter at delen er avkjølt.

Denne prosessen eliminerer behovet for manuell fjerning av gjengede deler, da det gjøres automatisk når delen har blitt kastet ut av formhulen.

Fordelene med automatisk avskruing av sprøyteformer inkluderer kostnadsbesparelser på grunn av reduserte arbeidskostnader, forbedret produktkvalitet siden det er mindre manuell håndtering involvert, økt sikkerhet siden det eliminerer potensielle menneskelige feil ved fjerning av skruer, og økt repeterbarhet og konsistens på grunn av en enhetlig automatisert prosess.

I tillegg kan denne prosessen brukes til å lage deler med intrikate geometrier som flere innvendige gjenger eller forsenkede skruer uten at det er behov for ytterligere behandlingstrinn etterpå.

Design tilbakemelding

3D formdesign

Formdesign for en form som skrus av automatisk

Å designe en sprøytestøpeform for automatisk utskruing krever nøye vurdering av produktet, plastmaterialet og verktøystørrelsen.De vanligste løsningene for automatisk utskruing av injeksjonsformer inkluderer kjerneinnsatsdrift med roterende, stativ eller snekke.

Når du designer en sprøytestøpeform med automatisk avskruing, er det viktig å ta hensyn til produktets materiale, gjengediameter og -lengde, veggtykkelse og beregnet krymping, type plast og fyllstoffer som brukes i sprøytestøpeformen.I tillegg kan en sidevirkende form være nødvendig for å løse visse problemer som oppstår ved åpning og lukking av formen.For å øke syklustiden dramatisk og samtidig oppnå kvalitetsresultater, brukes ofte automatiske utskruingsformer.

Det er 2 typer: manuell avskruing (avstøpning med makt) og automatisk avskruing.Manuell avskruing har lav produktivitet, men formstrukturen er enkel og egnet for små batchproduksjon;automatisk utskruing har høy effektivitet og stabil kvalitet og egnet for stor batchproduksjon.I den automatiske utskruingsformstrukturen må problemene med pålitelighet, stabilitet og praktiske konstruksjonsdesign løses.

• Analyse av plastdeler: DFM-analyse for å sjekke delene for verktøy og finne den kostnadsbesparende og effektive løsningen.

• Velg løpesystem: hvis produksjonsvolumet er stort og kvaliteten skal være høy, er varmløper (som ventilport) svært rimelig og nyttig.

• Avkjøling:

For å forbedre produksjonseffektiviteten, forhindre deformasjon av plastdeler og forhindre at den fester seg til hulrom forårsaket av termisk utvidelse av formdeler, må kjølesystemet til formen være tilstrekkelig og pålitelig.

• Valg av formmateriale: normalt velger vi formmateriale med høy slitestyrke og herdbarhetsmaterialer.I dette prosjektet brukte vi H13 stål.

• Utforming av drevdel: det er normalt 3 måter å designe drivdelen på, som er hydraulisk sylinder + stativ, motor + kjede og stativ + gir.

Våre designere jobber veldig effektivt, for DFM er det ferdig innen 2 dager, da prosjektet er veldig presserende, så kundene må lage 3D-design direkte, ingen trenger å lage 2D-layout, så 3D ble ferdig innen 3 dager.

Vi har 6 designere med erfaring på over 8 år i huset.Og vi har også designpartnere som er ekspertise og kun for støpe- og delerdesignvirksomhet som backup når du godtar å la oss be om hjelp.

FAQ

For automatisk utskruing av sprøytestøpefremstilling

Formtemperaturen er 160 ~ 180 grader.

Form: +_0,01 mm,

Plastdel: +_0,02mm

Maskineringsprodukt: +_0,005 mm.

For sprøytestøping av plast bruker vi plastmaterialer som inkluderer PPSU, PEEK, ABS, PC, PC+ABS, PMMA, PP, HIPS, PE(HDPE,MDPE,LDPE).PA12, PA66, PA66+Glassfiber,TPE,TPR,TPU, PPSU, LCP, POM, PVDF, PET, PBT...

Og for støping er aluminiumsmaterialet vanligvis A380, A356,6061.

DFM: Normalt innen 2 virkedager.

2D formoppsett: Normalt innen 3-4 virkedager.

3D formtegning: Normalt innen 4-5 arbeidsdager.

Fabrikken vår ligger i Chang An-byen Dong Guan City sør i Kina, som er det første produksjonsstedet for mugg.10 minutter til Shen Zhen.30 minutter til Shen Zhen flyplass.

en).Rike erfarne selgere og ingeniører følger prosjektet og kommuniserer på dyktig engelsk.

b).24/7 stil service.En til en prosjektledelse.

c).Kom på besøk når som helst og Suntime-teamet besøker kunder årlig.

d).ukerapport hver mandag.(2 rapporter i uken ved behov).

e).Eventuelle e-poster svarer innen 24 timer, du kan ringe oss når som helst, selv midt på natten.